隨著顯示面板產業的飛速發展,對生產效率和產品質量的要求日益提高。TFT(薄膜晶體管)作為液晶顯示面板的核心組件,其電性能與可靠性的測試至關重要。傳統的人工探針測試方式存在效率低、一致性差、人力成本高等問題,因此,TFT探針測試自動化設備應運而生,成為現代面板制造業中不可或缺的關鍵裝備。

一、TFT探針測試自動化設備的核心功能與優勢

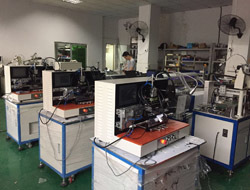

TFT探針測試自動化設備是一種集成了精密機械、運動控制、機器視覺、高速電信號測量與數據分析于一體的高端裝備。其主要功能是自動完成對TFT陣列的電性能測試,如開關特性、閾值電壓、遷移率、關態電流等關鍵參數。

其核心優勢體現在:

- 高效率與高吞吐量:設備可7x24小時不間斷運行,通過高速高精度的定位系統,實現快速、連續的測試,大幅提升產線產能。

- 卓越的測試一致性與精準度:全自動化流程消除了人為操作差異,配合高精度的探針卡和測量儀器,確保每一點測試數據的可靠性與重復性。

- 降低人力與運營成本:減少了對熟練測試工程師的依賴,一人可監控多臺設備,長期來看顯著降低了綜合成本。

- 數據化與智能化管理:自動采集海量測試數據,并可實時上傳至MES(制造執行系統)進行統計分析,快速定位工藝缺陷,為工藝改進提供數據支撐,實現智能制造。

二、設備的關鍵技術組成

一套完整的TFT探針測試自動化設備通常包含以下幾個核心子系統:

- 高精度運動平臺與定位系統:采用直線電機、精密導軌和光柵尺,實現微米級甚至亞微米級的定位精度,確保探針與TFT測試墊的精準接觸。

- 自動對位與視覺系統:通過高分辨率CCD相機和先進的圖像處理算法,自動識別面板上的對位標記(Mark),完成快速、精準的坐標校準。

- 探針卡與測試頭:作為直接接觸測試點的部件,其設計、材料和針尖精度直接影響測試質量。設備需具備自動更換探針卡和壓力控制功能,以適應不同產品的測試需求。

- 高速測試與測量單元:集成高性能參數分析儀、信號發生器等,實現高速、多通道的電氣參數測量。

- 上下料與傳送系統:通常與工廠自動化物流線(如AGV、傳送帶)對接,實現玻璃基板的自動裝載、卸載與流轉,形成全自動閉環。

- 智能化軟件控制系統:這是設備的“大腦”,負責協調所有硬件動作、執行測試流程、處理測試數據、生成報表并監控設備狀態,其穩定性和易用性至關重要。

三、自動化設備的應用與挑戰

目前,TFT探針測試自動化設備已廣泛應用于LCD和OLED面板的陣列(Array)制程中。隨著面板向大尺寸、高分辨率(如8K)、柔性可折疊等方向發展,對測試設備提出了新的挑戰:

- 測試精度要求更高:像素尺寸不斷縮小,要求探針定位和接觸精度再上一個臺階。

- 測試速度要求更快:面板尺寸增大,測試點數呈幾何級數增長,必須在節拍內完成全板測試。

- 柔性測試難題:柔性基板在測試過程中的平整度保持、微應力控制是新的技術瓶頸。

- 大數據與AI集成:如何利用測試大數據,結合人工智能算法進行缺陷預測、分類和根因分析,是提升設備價值的關鍵方向。

四、未來發展趨勢

TFT探針測試自動化設備將朝著以下方向發展:

- 更高程度的集成化與模塊化:將測試、修復(Repair)等功能集成于一體,并通過模塊化設計快速適配不同產品。

- 智能化與自適應化:引入AI視覺用于復雜缺陷識別,設備能根據實時測試結果自適應調整測試策略和參數。

- 追求極致效率與成本:通過技術創新,在保證精度前提下進一步提升單位時間的測試產能,降低單點測試成本。

- 支持先進面板技術:提前布局,開發適用于Micro-LED、量子點等下一代顯示技術的測試解決方案。

結論

總而言之,TFT探針測試自動化設備是顯示面板制造業邁向工業4.0和智能工廠的核心環節之一。它不僅解決了大規模生產中的測試瓶頸,更是保障產品品質、提升工藝水平、實現數據驅動決策的重要工具。隨著技術的不斷迭代與融合,自動化測試設備將繼續推動整個顯示產業向更高效、更精密、更智能的方向邁進。